COBRA2520製作記

もくじ

●はじめに

●1 到着!

●2 最初にしたこと

●3 フレームの組み立て

●4 逆立ち

●5 X軸の組立

●6 台形ネジを入れて、調整

●7 Z軸の組み立て

●8 Y軸部の組み立て

●9 カバーの取り付け、注油

●10 スピンドル部の組み立て

●「10 スピンドル部の組み立て」の続き

●11 配線

●「11 配線」の続き

●A1 おまけ

●12 おわりに

●13 「ゆるみと調整」 2008/07/20

●14 「暑さで停止」 2008/07/23

●15 「BLACK1520」 2008/07/25

●16 「ふたたび調整」 2008/10/19

●はじめに

私のCNCフライスの歴史?は、2005年初めに「フォルムの加工サービス」からプロクソン

CNC改造セットを購入した時から始まりました。その頃に所属していた会社で、CNCフライ

スを導入すべく、まず個人的に購入して研究に着手しました。

プロクソンCNC(改造)は、なかなかうまく動かせるようにならず(円がイビツ)、だいぶ粘って

みたのですが、最終的にはあきらめました。(のちに、オークションで売りました。)

円がイビツになるのは、プロクソンCNC(改造)が悪いのではなく、私がメカに弱いのが失敗の

理由と思っています。メカ部分は、もともと完成品だから、バラバラのキットで組み立てるやつ

よりも容易にできると考えていたのですが、甘かったのかもしれません。

これに懲りて、まともな完成品をと考え、「成晃機械設計」のCNCフライスを会社用として選定

しました。これは満足のいく性能が得られました。さらに生産能力を増やす為に、徐々に1台ずつ

買い増して、3台を稼働させていました。

一方、個人的にもCNCフライスが欲しくなり、いや、必須になってきていました。これ無しでは

試作を考えられなくなってきたのです。本当に便利な物なのです。

そうして機械を探していたところ、「オリジナルマインド」のBLACK1520が手頃な価格であり、

購入しました。この機種を選んだ理由は、基板の切削をするため、テーブルが広い方が良いと

考えたのです。

これは1年ほど使用したら、調整が狂ってきました。また、あの軸の調整をしなければならない

と思うと、精神的に参ってしまって・・・・・・オークションで売りました。あの調整を、楽しみと思うか

苦痛と思うかは、個人差があると思います。私は苦痛でした。私は、調整が狂わず、耐久性の

ある機械が欲しかっただけなのです。調整をするのが目的ではなかったのです。

そして、COBRA2520を購入するに至ったわけです。すごく高い買い物なので、購入までには

ずいぶん悩みました。

スピンドルは、標準の方が安いのですが、ナカニシスピンドルの方がチャックの交換が楽なので

それを選びました。手回しハンドルは、無しで注文したのですが、私の場合は必要になる事があり

ませんでした。

実際に製作したのは今年の5月末で、フルタイムで作業していたわけではないのですが、

だいたい3日間かかりました。本当に完成したのは、後日、欠品のベアリングが届いた時でした。

以下、その製作記を書きます。

毎日少しずつ、製作当時を思い出しながら追加していきます。

なかなか情報がありませんので、購入を検討されている方の参考になればと思い、作成

しました。

組み立ての疑似体験になるかもしれません。微力ながら、お役に立てましたら幸いです。

但し、この製作記はメーカー公認ではありませんし、宣伝費をもらったりしていません。宣伝

目的でも営利目的でもありません。また、製品は予告なしに改良される場合があり、この製作記

と異なるかもしれません。

私の個人的な意見や、もしかしたら間違いも含まれているかもしれませんので、あらかじめ

ご了承下さい。

(2007年10月10日 記)

●1 到着!

待ちかねていた荷物が、新しく借りた作業場に届きました。2個口でした。

平べったい箱が3個ずつ、それぞれの外箱に入ってきました。

この平べったい箱の中に、パーツが入っています。

【写真01】届いた荷物 【写真02】各々の箱の中身

次に、平べったい箱の、それぞれの中身の写真を示します。

ひとつひとつのパーツが、じつに丁寧に梱包されています。破損に対する配慮が

十分なされていると感じました。

【写真03】 【写真04】 【写真05】

組み立てに必要な工具は色々ありますが、六角レンチは必須です。もし、持って

いなかったら、ホームセンター等で買って下さい。

使いそうな寸法のやつを単品で買うのではなく、この機会に、セットで揃えて下さい。

そんなに高くないと思います。

私は、小さい六角レンチセットは持っていたのですが、今回の製作に使うようなサイズ

がありませんでした。この機会に六角レンチセットを購入しました。

(2007年10月10日 記)

●2 最初にしたこと

組み立てマニュアルは紙に印刷されたものは付属せず、オリジナルマインドのサイトから

PDFファイルをダウンロードするようになっています。納品書に、そのURLが記載された紙が

添付されていました。ダウンロードには、ユーザ登録のIDが必要でした。

とりあえず、この機種に関係するマニュアルを全てプリントアウトしたら、厚さ20ミリ以上に

なりました。パソコンでPDFファイルを開いて参照しながら組み立てるよりも、紙にプリントアウト

した方が、作業しやすいと思います。

写真の細かいところが見えるように、縮小印刷はしない方が良いでしょう。

COBRA2520組み立て方マニュアルの最初には、各部品の写真付きの部品表が載っています。

それを見ながら、部品をひとつひとつ確認していきました。

写真と同じ物か?数量は揃っているか?時間をかけて、じっくり落ち着いて、丁寧に確かめま

した。

この時点で、部品が全て揃っているか確かめる必要があります。もし欠品や、不良品が

あったら早めに申し出ることです。

似たような部品があって、どれが該当するものなのか迷ったりもしました。とくにネジの種類と

数が多いので、注意深く、選別する必要がありました。

それぞれの袋を、仕切りをした空き箱に立てるなど工夫すると良いでしょう。混ざると大変です。

品名をマニュアルとよく見比べて確認し、必要なだけ袋から取り出すべきです。

袋の口があいたまま、適当に置いておくと、こぼれて混ざったり紛失したりします。

真鍮ブッシュは小さくて、パラパラ落としてしまうと大変です(落とした!)。小皿など、容器を

準備して入れておきましょう。本当に、これは扱いにくくて、小さいものをイモネジの穴に

入れる時にポロッと落としたりしました。

落とさないように気を付けるのが一番ですが、落としても見つけやすいように、常に周辺を整理

しておきます。面倒くさいので、大丈夫だろうと省略してしまいがちですが、組み立てを経験したら

そう思いましたよ。

ベアリングは、部品表ではバラで存在するような写真でしたが、各部品に取り付け済みと書いて

あります。実際に、ベアリングホルダやサイドフレームに取り付けてあり、はずれないように

ビニタイが通してありました。

【写真06】こんなふうに・・・

マニュアルの注意事項は、よく読んでおきます(よく読みました)。

エレクトロニクスが専門だと、ネジの締め方なんか適当?ですが、実際にメカの調整を経験

すると、とても神経を使ってネジを締めるようになります。締め方ひとつで、動きが渋くなったり

するんです。一気に締めてはダメです。

自動車教習所でタイヤ交換の実習時に、締める順番を習ったはずですが、これだけだと実感が

ありません。何の意味があるのかと思うけれど、そういうものだと覚えてしまいますよね。

ところが、CNCフライス盤のような機械を組み立て調整すると、ネジの締め方の大切さが分かる

ようになります。手の感触で体験するからです。

それぞれの工程の中で、強く締めるとか、ゆるく締めるとか、指示が出てきます。これらも注意

しておきます。最初にゆるく締めておき、調整しながら1本ずつ順番に締めていったりします。

●3 フレームの組み立て

組み立ての第一歩です。

組み立てをする時は、梱包に入っていたエアパッキン(ぷちぷち)を利用して、作業台の上に

敷いて下さい。作業台や、部品にキズをつけないようにするためです。

フレームの組み立てのページを見て、必要な材料を箱から取り出し、梱包を開いて、作業台の

上に並べました。

ここで気づいたのは、部品が重い、ということです。それぞれが、ズッシリしています。

ちょっと、バターンと倒したりすると音が大きいです。

ところで、組み立ての精度は、「ピン」が予め打ち込んであり、そこに部品をあてがうと合う

ようになっています。

さあ、左右のサイドフレームを取り付けました。

【写真07】

続いて、X軸ベースの取り付けをしました。

ひとつひとつの作業の内容を吟味しながら、丁寧に進めていきました。あとから問題に気づい

ても、そこまで分解して戻るのは大変だと思ったからです。

【写真08】

なんか、本立てみたいですね!

この時点でも、実用性は十分かと思いますが・・・・・・もったいないので、組み立ての続きを。

(2007年10月11日 記)

●4 逆立ち

何が逆立ちかというと、底の部分にカバーを取り付ける為、フレームを逆さまにするのです。

逆立ちさせると、てっぺんの接地面積は、底に比べて少なく、頭でっかちになり不安定です。

倒れないか心配しながら写真をパチリ。(押さえておかなくても大丈夫でした)

【写真09】

ネジを16本締め込んで固定します。けっこう面倒でした。

まだ先が長いのに、これくらいで面倒なんて、言ってはいけません。(セルフツッコミ)

次に、台形ネジナットを取り付けます。

台形ネジナットは、似たような物があるので注意します。固定ネジ穴が長穴だったり

一部が削り取られている物があります。その違いをよく見ましょう。

【写真10】2つ並べてみました。

台形ネジナットは、あとで調整があります。

そして、脚を取り付けたら逆立ち状態を解除?します。

【写真11】

おっ、なんか、格好よくなってきました。

さらに、両サイドに「取っ手」を付けます。

【写真12】 【写真13】

また一段と格好よくなりました。しかし、完成は、はるか遠くです。

「取っ手」を付けたので移動しやすくなりました。

まだ組み立ての初期段階で、部品があまり取り付けられていない状態ですが

この時点でもけっこう重いです。

●5 X軸の組立

このあたりから、面倒くさくなってきました。(をいをい)

【写真14】リニアガイド

ちょっとでも、面倒な感じが出てきたら、疲れが出ているかもしれません。そんなときは

休憩を入れると良いでしょう。面倒だと思いながら、調整などを中途半端に流してしまったら、

あとでやり直す手間が大変です。

早く完成して動かしてみたい!という気持ちもありますが、そこは抑えて、少しずつ

確実に進めることを意識します。

リニアガイドは、両端に下痢止めストッパ?が取り付けてあります。針金のクリップみたい

な物です。これは、組み付けが終わるまでは取り外さないようにします。

リニアガイドって、こんな物なんだぁ〜、スルスル滑って面白い!という具合に、左右に

バシバシとスライドさせて遊んでいると、はずれて中の玉が出て戻せなくなるかも!

ベアリングの玉みたいなものですが、「オネアミスの翼」のある1シーンを思い出します。

宇宙旅行協会の爺さんだったか、宇宙服の手首の回転部分に小さい玉をピンセットで

つまんで、ヨロヨロ〜と入れようとしている、

そのシーンが頭に浮かびました。最近見てないので記憶があいまいですが、印象的でした。

それと、数年前にTVのスペシャル番組でFROM THE EARTH TO THE MOONだったか、

アポロ計画の番組がありましたが、ある宇宙飛行士が、宇宙服の手首が固くて回せないんだ、

ナニがかけないよ、とスタッフに訴えているシーンがありました。するとスタッフは、わかった、

直しておくよ、それまでは右でカイてくれ、と答えていたか。まあ、どうでも良いのですけど。

本体に組み付けたら、ストッパが取り外せます。もうブロックがはずれる心配はありません。

ちょっと安心する瞬間ですね。

【写真15】ストッパ取り外しの瞬間

上側のガイドが付きました。次に、下側のガイドを取り付けます。

【写真16】ジャ〜ン (藤子系の漫画によくある擬音)

上側のガイドは、例の「ピン」によって精度よく取り付けができます。

ところが下側のガイドには、それがありません。上側のガイドを基準にして

それと平行になるように、下側のガイドを調整していく、という流れになります。

調整がありますから、下側のガイドは、まだネジを締め込みません。

これから、X軸テーブルを組み立て、本体に取り付けます。

【写真17】X軸テーブル、ずっしり重い

←鉄ゲタみたいだ。

←鉄ゲタみたいだ。

このあと、ガイドの両端付近にゴム製のストッパを取り付けたりしますが、記述を

省略します。

【写真18】X軸テーブルを取り付けた

とにかくネジが多くて大変です。締め方に注意が必要なのは何度も書いている

通りです。いきなり締め込みません。調整をしながら締めます。

ここで、X軸テーブルを左右に動かしてみると、感触が重くなる位置があります。

たとえば、右側が「渋い」とか。

目標として、左端から右端まで、スムーズに動くように調整しなければなりません。

調整で締めていくネジは、X軸テーブルの下8つと、X軸テーブルを左または右端に

移動した時に見えている範囲のリニアガイドのネジ6つです。

これから、X軸テーブルを右へ、左へ、また右へ、左へ・・・と、何度も繰り返しながら

スムーズに動くように調整します。

もう大丈夫だろうとネジを締めたら、また渋くなる。再びゆるめて、左へ、右へ・・・、

スムーズになるまで何度も繰り返します。

【写真19】調整中

←この姿勢が、あとで腰痛を引き起こしたのでした・・・。

←この姿勢が、あとで腰痛を引き起こしたのでした・・・。

調整をやりながら、コツがないものかと考えました。これを組み立ててから半年近く

経過しているので忘れかけていますが・・・確か、どれか特定のネジを選び、X軸テーブル

を左端から右端まで移動しながらネジを締めたりゆるめたりして、渋くならないか

確かめながら締めたと思います。

頭の中のイメージでわかっていても、言葉にするのはとても難しいのです。

どれか特定のネジを選び、だったか・・・だいたい締めてから左端から右端へ移動して

みて、具合をみてからゆるめたのだったか、あいまいになってきました。

これで確定!と判断して全部締め込んでも、やはり左端から右端まで動かしてみて

スムーズでなければ先に進めません。

もっとも、部品が重たいので、手の感触で判断しているとスムーズなのかそうでない

のか、だんだんわからなくなってきました。臭い物に鼻が慣れるような感じでしょうか、

微妙になってきました。

BLACK1520のときは、筐体を傾けてみてテーブルがカターン、カターン、とスムーズに

滑るか?という調整だったと思います。私はその当時、夜中しか作業できませんでしたが、

近所迷惑でした。やはり、重量が重かったのを思い出します。抱えてカターン、カターンと

やるのが重たくてイヤでした。調整しながらですからね。それがなかなか合わなくて。

くじけそうになったりして。

やはり、疲れてくると、これでいいやとか、こんなもんだろう、という気持ちが入り込むん

ですよ。それだけは避けなきゃならない。やはり、休みを入れながらやりましょう。

(2007年10月12日 記)

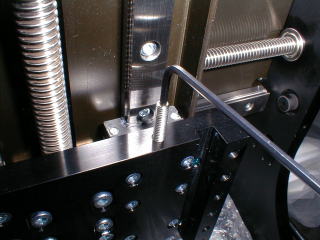

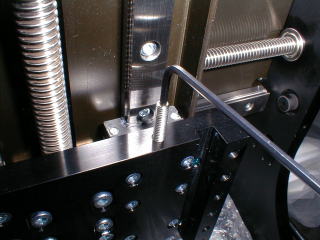

●6 台形ネジを入れて、調整

サイドフレームの穴にベアリングを入れて・・・いや、最初から入れてありました。

もし、これが入れてなかった場合、入れるのは難しいかというと・・・難しくないと思います。

一度はずしても、まっすぐ入れれば、入れられないという事はありませんでした。

取り付け穴の寸法は、ガタがないようにピッタリで作ってあるのでしょう。だから、少し

でも斜めに入れようとすると入らないのではないかと思います。

台形ネジを左側から入れて、ねじ込んでいきます。

【写真20】

ところで、台形ネジというのは、ネジ溝の山の形を指しています。BLACK1520は

普通のずん切りボルトを使っていました。ホームセンターでよく見かける物です。確か、

ピッチが1ミリだったと記憶しています。これは、三角ネジというタイプと思います。

贅沢を言えばボールネジと思います。以前にいた会社の設備で、成晃機械設計から

購入した2台目、3台目は最初からボールネジ、1台目は台形ネジだったが、あとで改造

してもらいました。

私が使った範囲では、台形ネジで十分な精度が得られています。

このあと、台形ネジの右端にベアリングナットを取り付け、真鍮ブッシュを入れてイモネジ

で固定します。手回しハンドルは注文しなかったので有りません。

購入前、ハンドルが無いと、この部分はどうなるのか情報がなくて気になりましたが、

こんなふうに、しっかり固定されています。

【写真21】六角レンチでイモネジを締めています。

今度は、台形ネジの左端にカップリングを取り付け、モーターの取り付けにかかります。

【写真22】カップリング

カップリングの固定はイモネジで締めますが、その際、真鍮ブッシュを入れます。これが

ポロッと落としたりして大変でした。それと、穴の中でまっすぐになっているか。つついて

直したりですね。けっこう手間です。

これから真鍮ブッシュを入れようとする穴が、真上に向くように回してやり、ソーッと真鍮

ブッシュを入れます。うまく入ったか確認し、イモネジを入れます。ゆっくり、慎重にやっていきます。

そして、真鍮ブッシュを入れるべき所に入れ忘れないようにします。さらに、ネジの締め忘れが

ないか確認をします。

ところでカップリングは、両側に引くと間が広がって、抜けてきます。これはピタッと止まるまで

押し込むのが良いのか、ある程度広げておくのが良いのか、そのあたりの知識が全くありません。

おそらく、ピタッと止まるまで押し込んだ状態で固定するのが正解のようです。

いよいよ、モーターの取り付けです。

【写真23】

リード線が短く切られているのが、非常に気になります。なぜか。

さて、モーターの取り付けまで済みました。

【写真24】ジャジャ〜ン

ここで、X軸テーブルのバックラッシュ調整をします。

この調整がまた、微妙でした。モーターを取り付けた事で、軸の回転が重くなりました。

それで、動きが重いのが調整のせいなのか、どうなのか微妙でした。

バックラッシュをゼロにするわけではありません。本当にゼロにしようとすると重くなりま

す。こんな感じだろうと(どんな感じ?)、何度か調整を繰り返して合わせました。

いま(完成後)思えば、X軸の配線を済ませてパソコンから回してみて、脱調しないかどうか、

送り速度を上げてみて確認するとか、そういう方法はできないかと考えていました。妄想だけ。

台形ネジにグリスを塗布しない状態で、あまりグルグル回さない方が良いようです。

あっ、手回しハンドルがあれば・・・。

ところで、面白いのは、−−−組み立てマニュアルにも書いてありますが−−−モーターの

配線が予め剥いてありますけど、これがショートしていると、手でモーターの軸を回すときに重く

感じます。

ステッピングモーターを外部の力で回してやると、発電するわけです。それがショートされる

から、ブレーキになるわけです。

それで思い出したのが、パチスロのリールを手でビュンビュン回して遊んでいたら、電源が

入っていないのに基板上のモニターLEDがモヤーと光るのに気づいた事がありました。やはり

発電していて、電流が逆流したわけです。

●7 Z軸の組み立て

また、ネジが多くて大変です。Z軸ベースだけで8本あり、対角締めしました。下側に力を加え

ながらネジ締めするのがポイントです。

【写真25】

そして、Z軸用のリニアガイドをネジ止めするのですが、取り付け方向に注意します。ブロックの

側面に文字が記載されている方を、2本とも右側に向けます。

念のため、下痢止めストッパ?がはずれないように注意します。ストッパーがはずれたら、

ブロックが落ちて大変なことになります。

【写真26】リニアガイドを取り付けました。

さて、Z軸テーブルの組み立てです。

【写真27】 【写真28】

また、鉄ゲタですが・・・穴だらけですね。

写真28は、台形ネジのナットです。

さあ、Z軸テーブルをリニアガイドに組み付けますが、とにかくネジが多いです。

そして、我々を待ちかまえるのは、地獄の?調整であります。

前に、X軸の調整をしましたが、同じような要領でZ軸の調整を行います。

さっきは左、右、でしたが、今度は上、下です。

テーブルを上げたり下げたりしながら、ネジを締めたりゆるめたり、スムーズに

動くようになるまで調整を繰り返します。

Z軸用の台形ネジを、ねじ込みます。

【写真29】ジャジャジャ〜ン

さて、Z軸モーター取付板を取り付けます。

【写真30】Z軸モーター取付板

ベアリングは、予め入れてあります。(青いビニタイが結んであります)

Z軸モーター取付板を、本体にネジ止めします。

Z軸の台形ネジの先端にタイミングプーリーを取り付けます。それには、Z軸

テーブルを手で持ち上げます。

【写真31】タイミングプーリー

バックラッシュを取り除く為の調整があります。回転がスムーズになるように

調整します。

私の場合、Z軸の調整に関してはリニアガイド、バックラッシュともに比較的容易にできた

と思います。

ステッピングモーターのシャフトにタイミングプーリーを取り付けます。

タイミングベルトを準備します。

【写真32】 【写真33】

ステッピングモーターをネジ止めします。

電線の引き出し方向は、こちらの向きにするのが良いでしょう(説明書通り)。

【写真34】ステッピングモーター取付中

写真35は、取り付けが済んだ状態です。

【写真35】

Z軸のストッパを取り付けます。これでZ軸の作業完了です。

【写真36】

次回予告?

【写真37】

オーットットット・・・何だ?

オーットットット・・・何だ?

(2007年10月13日 記)

●8 Y軸部の組み立て

本体を横倒し(立てる?)にして、Y軸部の組み立てをします。

底面からネジを締めるなど、作業上の必要があるからです。

リニアガイドを取り付けます。

まず、写真38で言うと上側のリニアガイドを先に取り付けます。2本のピンに

押しつけながらネジを締め、固定します。

【写真38】

リニアガイドのブロックの文字の向きと、底面から締めるネジには指定の

スプリングワッシャーを入れ忘れないように注意します。

続いて写真38で言う下側のリニアガイドを取り付けます。

例によって、あとで調整をしますから、ネジはゆるく締めます。

次はテーブルを取り付けます。

テーブルは写真39の通りで、けっこう重いものです。

アルミ製で、キズがつきやすいので気を付けます。作業する時は、何かカバーに

なるものを載せておくと良いでしょう。

【写真39】

テーブルをネジ止めします。底面からの作業となります。

【写真40】

正面から見て右側のリニアガイドから、ネジ止めします。対角締めなどは言うまでも

ありませんが、最初から締め込みます。

ストッパーが付いている穴以外のネジ穴、ネジを締めていきます。

この時点で注意すべきことは、テーブルが重いので、勢いがついたりすると危ないで

す。ストッパーをはね飛ばして、抜けてしまうかもしれません。

作業上、傾ける時など、テーブルの動きには気を付けて下さい。テーブルが急に動かない

ように、手を添えると良いでしょう。

正面から見て左側のリニアガイドのネジ止めをしますが、ゆるくしておきます。そして、

テーブルを手前いっぱいに引いて少しずつネジを締め、また反対側に押して少しずつ

ネジを締めます。必ず、スムーズに動くように調整します。

このあと、台形ネジをねじ込み、Y軸ベアリングホルダ及び、ステッピングモーターを

取り付けるまでは、テーブルが自由に動きますので、再度書きますが、気配りが大切

です。

さあ、だんだん、格好がついてきました。良い感じになってきました。

【写真41】

さて、ベアリングホルダを付けましょう。

機械の正面から見える部分です。オリジナルマインドのロゴが付いています。

写真42はY軸ベアリングホルダの表面、43は裏面です。

【写真42】 【写真43】

例によって、最初からベアリングが付けてあり、ビニタイが通してあります。

まず、ゴムストッパを取り付けました。

・・・・・・アッ!! 注目!!→写真43

裏面にベアリングがありません。この時点で欠品を発見しました。

部品箱を全て見直しても、ベアリングは入っていません。

間違いなく欠品です。

これが無いことで、作業が続行できるでしょうか?組み立てマニュアルを見ながら

検討しました。不完全な状態で組み付けて、問題が出るようなら中断して、部品入荷を

待つことになります。

幸い、ステッピングモーター側を先に取り付けても問題なさそうです。

確か、この時すでに夕方で、今日は、ある程度やれる限り進めようと決めました。

作業場から自宅へ帰り、オリジナルマインドに電話しました。夜7時か8時だったと

思います。営業時間を見ると、まだ時間内でしたので・・・。

欠品があった旨を伝えて、送ってもらう事になりました。

以前にも書きましたが、最初の部品のチェックが大切です。早い時点で欠品がわかれば

すぐに手配して、届くまでに作業をある程度進める事ができます(欠品の場所にもよる

が)。とくに、私の住んでいる所なんか、宅配便で3日かかりますので・・・。

翌日から作業を続行した時、ベアリングホルダは、とりあえずそのまま取り付けて進め

ました。ネジは完全に締め込まないでおきました。

台形ネジをY軸ベースのナットにねじ込みました。その台形ネジのもう片方の端に、

ステッピングモーターをつなぐカップリングを取り付けました。

次に示す写真44、これはY軸モーター取付板にステッピングモーターを固定し、さらに

スペーサーの取り付けをしたものです。

【写真44】

これをテーブルの下面に取り付けました。

このあと、台形ネジのナット調整があります。バックラッシュ除去のやつです。

ステッピングモーターを取り付けてしまったので、調整の加減をみるために台形ネジを

回すのが大変です。モーター自体の回転が重いので、調整が悪くて動きが重いのか、

微妙です。

それでメカ素人なりに考えたのですが、この時点でモーターのカップリングはネジ止め

しないで、回転をフリーにして調整した方が良いかもしれません。(良い方法かどうかは

わかりませんが)

そうだ、この時に、手回しハンドルが必要になるんです。あの、カップリングをヨコから

しごくようにして回すのは、なんか、かったるいですから・・・・・・。

ヨコからしごいて、台形ネジを回してテーブルを動かすと、とても長い距離に感じます。

グッタリしてきます。

(2007年10月14日 記)

●9 カバーの取り付け、注油

X、Y、Z軸すべての台形ネジに、添付のグリスを塗布します。

組み立てマニュアルには、「たっぷり」と書いてありますが、どれくらいなのか具体的に

わかりません。あまり多くつけすぎて、ベッタリ、たれてしまうのもいけないでしょう。

テーブルが移動するにつれて、あふれたグリスが盛り上がってくるはずです。それが、

どの程度かわかりませんが、一度、テーブルを左端から右端まで往復させて、様子を

見た方が良いでしょう。そうやって様子を見ながら、あふれたら取り除くか、「のばし」て、

足りないようであれば追加したらどうでしょうか。

ケーキにクリームが山盛りたっぷりのっている、あるいは、シュークリームの中に、

クリームが、あふれんばかりに入っていると、幸せな感じではあります。

ちょっと指ですくってペロッと、なめてみたくなります。

【写真45】このくらいですか、中村さん (誰?)

(ああ、後ろにもくっついてしまった)

グリスは、口にいれてはいけません。

グリスのチューブの先端を、直接くっつけて塗布しても良いのでしょうが、私は昼に食った弁当

のツマヨウジを利用して、少しずつとりながら台形ネジに塗っていきました。塗りにくかったのです

が、頭が回らず、もしかしたらヘラのような物が良いかもしれません。アイスクリームの木サジとか。

ところで、機械に油を塗らないでカラ回しするのは良くないそうです。

それで思ったのですが、例えば自動車のエンジンなんか、あれはどうなんでしょうか。オイル

ポンプが回って、エンジン各部分にオイルを送り込む仕掛けになっていますが、はじめて火入れ

する、その瞬間は、オイルが十分に行き渡らないと思います。

たぶん、エンジンの組み立ての時に、必要な箇所にオイルを塗りながら組み立てているのかも

しれません。想像ですが。

長期間、自動車に乗らないで放置しておくと、オイルが落ちてしまう、といいます。長期入院

したり、海外出張などで長期間動かさない場合があるでしょう。それで再始動する時には、

何らかの方法でオイルを回して?やらなければならないものでしょうか。

こんな疑問がいちいち出てきて、運転しながらボーッとしてしまう私は困ったチャンかもしれ

ませんが、ほんとうにわからない事だらけです。世の中、知っている事より、知らない事のほうが

はるかに多いです。どんなに勉強しても、足りる、という事はないと思います。

自分は何でも知っていると信じているとしたら、きっと、大間違いだと思います。

私は普段から素朴な疑問があって、周囲の人にその疑問をぶつけると、そんな事も知らない

のかと、馬鹿にしたような人も何人かいました。知らなくても恥ずかしい事はないと思います。

知っているから偉そうにする。それはおかしい。

おたく系の人に、そのタイプが多いと思います。ちょっと、入っていけなかったりします。

いや、「・・・ってゆーかぁ、多いじゃなくてえ〜↑、そのタイプでしょう〜↑」と、

語尾が上がって言い返されます。ちょっとカチンときます。

何というか、エヴァンゲリオンを、エバンゲリオンと書いたり、ドラえもんを、ドラエモンと書いたり

すると、「知らない」奴だなと判断されると思います。会話の本筋とは違うところで、ある単語に

対して、いちいち揚げ足をとられて、まともに話が進まずに困ります。

私は、裏付けによって知識を確かにしたいものですから、たぶんこうだろうと思っても、いちいち

原書にあたるとか、確認をとるとか、そのように習慣としています。

こういう文章を書くときにも、ちょっと自信がないと、いちいち文献やネットで調べたりしています。

それでスローペースになる事もよくあります。

まあ、話は変わりますが「油断一秒、怪我一生」という言葉があります。

工場などにありがちな標語ですが、これを中国人が解釈すると、油を1秒でも断ってしまったら

私を一生責めて下さいという意味だそうです。高校の時の英語の教科書に書いてありました。

欄外のオマケコーナー?みたいな所に。

肝心の英語は芳しくなかったのですが、そういう、クダラン事は卒業後20年たっても覚えていた

りします。本はたくさん読むのですが、頭が悪いですから、ちっとも記憶に残りません。

脱線してしまいました。

X、Y、Zそれぞれの軸にカバーを取り付けます。最初はZ軸です。

【写真46】Z軸カバー

写真とは反対の面に、青いビニールが貼ってあります。はがすのが楽しいです。(個人的に)

「いっちば〜ん」という感じです。(また「王立宇宙軍」か)

写真46において、左側が曲げて折り返したような形になっていますが、この部分が

機械の後面に回り込みます。固定のネジは前面2カ所、後面2カ所です。それぞれでネジ

の種類が異なります。前:M3×6皿、後:M3×6バインド

このようなカバーであっても、ネジの締め方は手順通りにします。

【写真47】カバー取り付け完了

次はX軸カバー、

なになに、X軸テーブルを右端に移動させる?

そうしないと、カバーが差し込めません。

カップリングを手で回すのがやりやすい、と書いてあります。

ハンドル無いからな。

カップリングを親指の腹でクイクイッと、回していきます。

モーターがつながっているから重いです。

X軸カバーには(前)と(上)と(下)が有ります。やけに厳重です。

切削くず、細かい粉が機構に入り込むと、動作や精度に影響を与えるからです。

【写真48】X軸カバー(前) 【写真49】X軸カバー(上) 【写真50】X軸カバー(下)

(上)→(下)→(前)の順番で取り付けます。

(2007年10月15日 記)

●10 スピンドル部の組み立て

注文時、私は、「ナカニシスピンドル仕様」を選びました。

標準スピンドル仕様に比べると割高ですが、シャンク径の異なる刃物をたびたび交換する

ようであれば、コレット交換ができる方が便利と考えました。

シャンクφ3で統一できれば1個で済むのですが、φ3の刃物は選択肢が少ないのです。

微妙に?、φ3.175がありまして、これは基板関係のドリルなどにみられます。

その次がφ4だと思います。これは選択肢が多く、標準と考えて良いでしょう。

私が使っている範囲では、上記3種類のシャンク径で間に合っています。

切削基板の加工には、彫刻カッター(シャンクφ3.175)と、エンドミル(シャンクφ4)を

使っています。最初に彫刻カッターでパターンを彫り、次にエンドミルに差し替えて、穴あけと

外形切り出しをします。

エンドミルは工具径がφ0.8で、これ1本で済ませています。例えば部品を挿入する穴

ですが、最低φ0.8でしょう。ドリルと同じように上下運動で穴をあけます。

コネクタ等はφ1.0かφ1.2です。この場合は、刃物で円を描くようにして、工具径より

大きい穴をあけています。基板の取り付けネジ穴φ3.2についても同様の方法です。

外形も、同じエンドミルで切り出しています。細いφ0.8の刃に、ちょっと無理をさせている

ような感じですが、刃物の交換を省略するため、統一しました。

あれこれ、ノウハウ(というほどでもないレベルか?)を公開してしまいますが、エンドミルで

円を描いてあける穴は、「円」ではなく「多角形」を使う方が早く、データ的にも「軽く」なります。

どうしても円でなければならない箇所以外は、例えば8角形にすると良いです。

なぜなら、円だと円周上の座標を全角度について算出していると思われます。一方、

多角形ならば、例えば8角形なら8本の直線でしかありませんので、データ量は少なく、加工

時間も短くて済みます。

どうしてこんな方法を思いついたかといえば、円がたくさんある加工データをKcam4で

開いた時、やたらに重くてなかなか読み込みが終わらなかったのです。なんでこんなに

重いのか?その時、「円」が原因だと気づいたのです。

工具径φ2のエンドミルをグルグル回してφ3の穴をたくさんあけると、それだけでデータが

膨大になります。なんで工具径φ2のエンドミルで加工したいかというと、それで統一した

かったわけです。刃物を交換する手間を省くため。

φ3のエンドミル、またはドリルに差し替えて、単なる上下運動を繰り返させれば良いの

ですが、とにかく1種類のエンドミルで間に合わせようという考えにこだわっていました。

業務多忙につき、今日の分は、これまで。

(2007年10月16日 記)

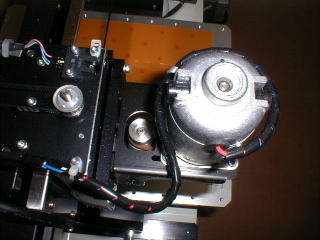

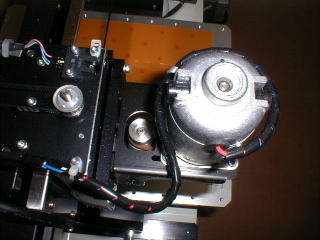

●「10 スピンドル部の組み立て」の続き

COBRA2520の発注時、「標準」と「ナカニシ(NSK)」のいずれかのスピンドルを選択

します。

組み立て時にも、スピンドルの違いによって作業内容が変わります。例えば、取り付け板の

穴位置を使い分ける、などです。

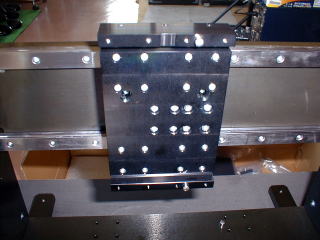

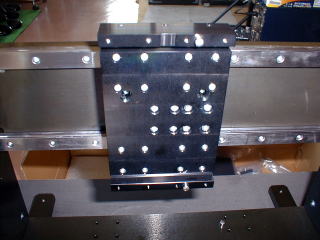

次に示すのは「スピンドルベース」(左)、および「スピンドルモーター取り付け板」(右)

です。

【写真51】

ネジでこれらの部品を組み合わせますが、その時に、スピンドルの種類によって取り付けの

穴位置が変わるので注意します。

そして、スピンドルモーターを取り付けます。

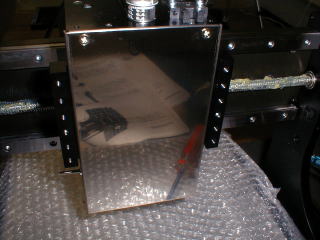

【写真52】スピンドルモーター

あくまでも私の印象ですが、しっかりした、本格的なモーターのように思います。

ブラシが交換できる仕組みになっていることから、単なる使い捨てモーターとは違うことが

わかるでしょう。

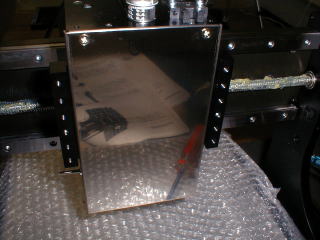

ところで、スピンドルモーターの取り付けには「板ナット」と呼ばれる部品を使います。

ナットといえば、ネバネバした豆、じゃなくて六角形の物が一番に思い浮かびますが・・・

こういう形をしています。(写真53)

【写真53】あえて大きい写真で・・・

金属板にタップが切ってあるものです。

モーターの取り付け位置が前後にスライドできるように、これを使っていると思います。

さて、次は、スピンドルホルダにM4×30キャップスクリューを入れます。このとき、

平ワッシャーを忘れないようにします。

ワッシャーって、つい入れ忘れたりしますよね。(しませんか?)

【写真54】 【写真55】

写真54の左側の物が「スピンドルホルダ」ですが、色が黒いのが暗いところにあって

わかりにくいですね。

写真55は、多段プーリーです。面白い形をしています。

「ハノイの塔」を思い出してしまいました。

多段プーリーを、スピンドルモーターの軸に取り付けます。

そして、スピンドルをスピンドルホルダに差し込んで固定、ベルトをかけます。

ベルトは、見た目は輪ゴムみたいですが、輪ゴムとは違い、耐久性がある物です。

【写真56】ベルト3種類

3種類もあって、どれを使うのか?

それに、さっきの多段プーリーと、スピンドルとの位置関係は?

組み立てマニュアルには、「中」を使うと書いてあります。

とりあえず、そうしましょう。あとで変更することはできます。

【写真57】本体に取り付けました!

スピンドル部を本体に取り付けるとき、やはり、取り付けが垂直になるようにします。

段差の部分をZ軸テーブルに押しつけながら・・・と組み立てマニュアルに書いてあります。

そうすると垂直に取り付けることができます。

ところが、よく読むと「2006−08以降に製造のCOBRAは、スピンドルベースを

Z軸テーブルにはめこむようになっておりますので、押しつける必要はありません」との事です。

組み立てたのが半年ぐらい前なので忘れました。

ふう〜、これでスピンドル部の組み立てが済みました。

●11 配線

重要なのは、動く機械だということです。配線も一緒に動く箇所があります。

可動範囲内で配線がつっぱったり、ひっかかったりしないように注意します。

配線に力が繰り返しかかって、断線しないように考慮します。

なお、配線に関しては、いままでのメカの組み立てのような、手取り足取り?の

マニュアルが有りません。配線図を見て、あれこれ考えながら引き回していく事に

なるでしょう。配線の色分けをよく確認します。

ところで、コネクタ圧着済みのケーブルを一緒に発注していました。あの端子の圧着は、

工具がないとできなくて厄介ですからね。ラジペンでつぶしてハンダ、は避けたかったので

す。

BLACK1520を組み立てた時は、KV0.3の電線にスパイラルチューブをかぶせて使い、

モーターなどにはJST社のSM(中継)コネクタを使いました。そういえば、あの時は専用工具を

借りてきたのです。ちなみに、JST社などの専用工具は、定価7万円ぐらいします。

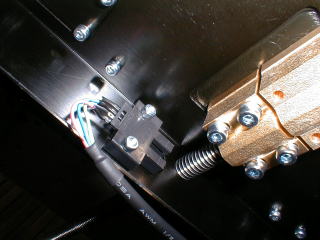

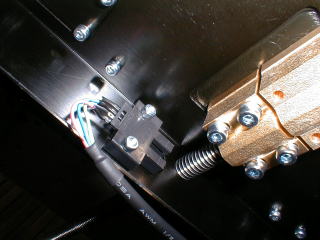

原点センサへの配線を行います。

電線固定ブッシュ(ブッシング)に配線を予め通すべきか、また、通し方や引き回し方向などを

よく考えてから配線にかかります。

【写真58】原点センサに配線を済ませました。

(2007年10月17日 記)

●「11 配線」の続き

配線の引き回しには、ノイズ対策も意識します。組み立てマニュアルに書いてありますが、

モーターの配線とセンサの配線を一緒に束ねないようにします。糞も味噌も一緒にしないと

いうことです。

ステッピングモーターの配線は短く切られていました。これと、長いケーブルをつなぎます。

正式には、中継コネクタでつなぎたいところですが・・・こんな事をやっちゃいました。

【写真59】

半田でひっつけて、熱収縮チューブ(透明)

半田でひっつけて、熱収縮チューブ(透明)

組み立て時には、中継コネクタが無かった為、仮の処置です。あくまでも。

そのうち、中継コネクタを手配して、・・・・・・

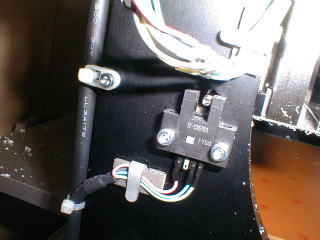

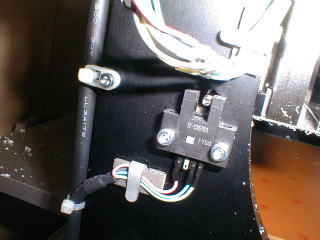

さて、原点センサを取り付けます。それと、「ドグ」の取り付け、調整もします。

写真60は、ドグとなるイモネジをねじ込んでいるところです。六角レンチでなくても

指でつまんで回せば良さそうですが、だいぶ以前の事なので忘れました。少し

きつかったのかもしれません。

イモネジの高さを合わせてから、六角ナットでしめて固定するやり方になります。

【写真60】Z軸へのドグの取り付け

次の写真は、ドグがセンサを「切って」いるところです。

センサは仮に置いています。

六角ナットは、すでに取り付けた状態です。

【写真61】検知する位置

調整は、Z軸テーブルを一番上まで移動させてから、イモネジの先端とセンサの上面が

一致するように調整する、と組み立てマニュアルに書いてあります。

実際には、写真61の位置で検知しますので、機械的なリミットに対して少し余裕を持つ

事になるわけです。

次はX軸です。同様の要領で取り付け、調整をします。

【写真62】

X軸は左右にセンサの取り付けができるようになっていますが、正面から見て左側のみ

取り付けます。

最後に、Y軸です。

やはり両側に取り付けられるようになっていますが、組み立てマニュアルに指示された側に

取り付けます。

【写真63】

以下、私の配線の引き回し・固定の例を写真で示します。

これで長期間、運用しており問題は出ておりませんが、「アンタがやっていた通りにやったら

おかしくなった。弁償しろ」などとイチャモンをつけないようにお願いします。あくまでも参考用です。

【写真64】 【写真65】

【写真66】 【写真67】

【写真68】 【写真69】

【写真70】 【写真71】

わざと配線をグルリ1周したり、「たるませ」たりして、ストレスがかからないように配慮

したつもりです。

本体とCNC制御BOXとの間の配線を、きれいに揃えたいとか、そういうところには

こだわらなくて良いでしょう。長さの違いは必ず出てきます。そろえる方が大変です。

支障のない場所で丸めておくのが無難です。

(2007年10月24日 記)

●A1 おまけ

ちょっと、ひと休み。

COBRA2520とは関係ありませんが、古い雑誌を見ていたら、こんなのがありました。

ちょっと見にくいですが、勘弁してください。

【「初歩のラジオ」より】

これは、確か中学生の頃に考えたもので、「プログラムリストを読みやすくするくふう」

だったと思います。

当時は、ベーマガやアスキー、I/Oなどの雑誌に投稿プログラムのリストが掲載されて

いて、それを一生懸命に打ち込んでいました。今みたいにダウンロード一発じゃないんです。

インターネットは無いし、雑誌の付録にCD-ROMどころか、フロッピーすらありません。(ソノシ

ートは有りましたが、エラーが出て難しかった)

BASICばかりではなく、マシン語のダンプリストもあって、さらに間違い探しが大変だった

わけです。BASICならエラーが出て止まるけど、マシン語は、ひとつ間違えれば暴走する

事が多かった。チェックサムだけ追っかけても分からない場合があって、その時は1バイト

ずつ見比べていくのです。前後のバイトが入れ替わっていてもサム(合計)では同じです。

だから、タテとかヨコとかブロック単位でのサムもありました。

リストを見やすくするためには、定規を当てたり、マーカーで塗ったり、鉛筆で印を付け

たり、色々だったと思いますが、とにかく、リストを見ながらキーボードを叩き続けたり、

間違い探しをするのは忍耐が必要でした。

この投稿した作品は、プログラムが1行ずつ見えるように、厚紙に窓をあけたものです。

いま思えば、じつにクダラナイ作品で、こんなの掲載する価値があるのかと思います。

まさか、載るなんて想像もしていませんでした。ダメもとで出してみたのでしょう。

初歩のラジオは、定期的に買っていなかったので、たぶん掲載された号が送られてきた

のではないかと思いますが、記憶が確かではありません。

これで、生まれて初めての原稿料を頂いて、源泉徴収で税金も払って、しかも書類

には「先生」と書いてある。うーん、なんか、作家になったような気分になりました。

プログラムの打ち込みの話に戻りますが、当時のゲーム画面はグラフィックよりも、

文字を組み合わせたものが多かったです。何のことか、若い人?は分からないかも

しれませんが、アスキーアート(AA)と思ってもらえれば良いでしょう。

そう、掲示板でよく見かけるやつです。文字を組み合わせて、絵を描いているやつ。

あんな感じで、昔のゲーム画面は構成されていました。

なんでかというと、グラフィックの解像度が低かったし、処理が遅かったわけです。

文字ならそこそこ早くて、BASICでもゲームが作れました。

その画面内容が、プログラムリストの中に画面そのままでPRINT文が入っているので

すよ。そのリストを見ながら打ち込む時に困るのが、スペースが何文字かということです。

スペースは見えませんから、だいたい上下の文字間隔から推測したり、線を引いたりして、

スペース何個分、と判断して打ち込んでいましたが、実際に表示してみるとズレたりして、

面倒なところでした。

その次に面倒だったのが、音楽のPLAY文で、間違っていてもとりあえず鳴りますから

音痴だと間違いがわかんない。私は音痴でしたから、友人が聞いていて指摘された事も

あります。えー、ぜんぜんわからんしー、と思いました。

1文字抜けたり、多いと和音が和音にならなかったり、以後すべてズレたりします。

【「ラジオの製作」より】

「影」さんとか「水虫仮面」が懐かしい方もいらっしゃるでしょう。「ラジオの製作」の

投書欄ですね。「ぼくの声わたしの声」というタイトルだったか。

これも、まさか載るとは思っていなかったんでしょうね。とりあえず応募ハガキを出して

忘れていた。

確か、ある日の夜に何となく読んでいたら、自分の名前を見つけてビックリしたのですよ。

★ぼくはいつも不思議に思うんだけ

ど、ボツコーナーに載ったハガキは

どうなるんだー?

12才だって!!ぶわははははは!!!!(笑)

年くったな〜、オレは〜、いまや中年のオッサンだ〜〜〜!! (12×3=??)

ボツコーナーって何?と疑問に思うでしょう。これは、この投書欄の恒例行事?で、

ちょうど私の投書の上あたりに、連続で名前が塗りつぶされた部分があるでしょう。

それが、「今月のボツコーナー」です。

ボツコーナーに載ったからといって、別にどうという事はなかったんでしょうけど・・・

単に名前を列挙しただけというか、投書欄のページ数で紹介しきれなかったから、

名前だけでも載せてあげようという考えだったかもしれません。

このあと、「皆さんからのハガキは、資料として大切に保管しています」、とフォローされて

いました。私は、たぶんそうだろうとは思っていましたが、あえて聞いてみたかったん

でしょうね。それで、「どうなるんだー?」と。

いまになって思うのは、前述したように、スペースが限られているから、名前だけでも

載せてあげようという親切なコーナーだったのでしょう。(そうとは書いていなかったけど

たぶんそうでしょう)

確か、このあとも何度か投書したのが載って、おまけに懸賞にも当たって(これも

すっかり忘れた頃にいきなり品物が届いてビックリした)、スイッチとかツマミのセットを

もらいました。大感激でしたよ。いやツマミなんかもらって嬉しいか?って思うでしょうけど、

当時は新品のパーツに触れる機会が少なかった。抵抗1本に至るまで、ジャンクから

取り外して使っていたんです。

それと、この当時は、個人情報の保護がうるさく言われていなくて、上記の投書欄や、

「売ります・買います」や「文通しましょう」コーナーには、住所・氏名・年齢・電話番号まで

完全にオープンにされていました。

匿名希望にする事もできたのでしょうけど、少数派だったと思います。情報の保護どころか、

そういう考え方自体が無かったのかもしれません。

上記の私の投書も、実家の住所がフルオープンです(笑)。 ※いたずらは止めて下さいね。

昔、妹が少女漫画雑誌の文通欄に応募したところ、40人近くの手紙が来て、対応しき

れなかったのを思い出します。それだけじゃなくて、「不幸の手紙」もたくさん来ました。

それがすごくショックでワンワン泣いていたのを覚えています。

わざわざ不幸の手紙を書いて送ってくるなんて、本当にヒマなのか、陰険な性格なのか、

善意の人の手紙ばかりではなく、そういう悪意を持った人も世の中にたくさんいる、という

現実に触れた最初だったのでしょう。

不幸の手紙とかチェーンメールとか、緑色のペンで書く幸福の手紙だったか、そういうのも

昔、流行っていたと思います。

そういえば、W〒で、とか、SASEで、という言葉も最近は聞きませんなぁ。

※注

W〒 ・・・ 往復はがきのこと。

SASE ・・・ 返信用の切手を貼った封筒を同封して連絡すること。

確かな記憶じゃないけど!

(2007年10月27日記)

●12 おわりに

続きを書こうと思いながら、いろいろ忙しくて忘れていました。

あっという間に3月も終わりそうです。

★気づいた事 Y軸脱調

12月だったか、寒くなった頃から、Y軸(テーブルの前後方向の動き)が脱調する

ようになりました。加工中にズレが生じて、加工物が台無しになりました。最初はワケが

わからなくて、何度もやり直しをしたので、失敗作だらけとなり、多くの材料を無駄に

しました。製作しなければならない物が色々あるのに、困ってしまいました。

原因は何か?・・・とりあえず、送り速度を下げて様子を見てみましたが、やはり失敗

しました。

なぜだかわからない・・・しかし、何度もやり直しているうちに、脱調しなくなることに

気づいたのです。アレ?いつの間にか直った。その後、連続して加工を行っても異常は

無く、正常に動作し続けました。

なんかおかしい時もあるんだなぁ?と思って、また翌日に電源を入れて動かしたら、

さっそく失敗作となりました。エーッ、なんで??困った困った。

JOGでX・Y・Z軸をそれぞれ動かすと、Y軸だけが、マイナス方向に動かすときに

脱調してひっかかることがわかりました。軸の回転を見ると、ひっかかりながら回って

いました。スムーズに回っているように見えても、シャシャシャ・・・という音が混じり

あやしい感じです。

気温が低い時ほど、動きがものすごく重くなりました。ほとんど、うなっているだけで

動きが非常に重く、遅いのです。

いやー、こりゃ本当に壊れたのか?それとも、もう調整が狂ってしまったのか?

どうせまた材料が無駄になるだろうからと思って、しばらく空回しして(刃を付けない、

または加工物に刃を入れないようにZ軸原点を浮かす)、様子を見ました。それで

1時間ぐらい回したでしょうか。Y軸のズレが累積して、リミットにかかってしまうので

時々止めて、戻してやる必要がありました。

その後、材料を無駄にするつもりで、本番の加工を始めたらうまくいったのです。

どうやら、しばらく空回しをして暖める?と、調子が良くなるようです。

その後しばらくの間は、加工を始める前に1時間〜1時間30分ほど空回しをして、

機械を暖めることを義務にしました。その間、缶コーヒーを買ってきて本を読んだり、他の

仕事の資料を整理しながら待っていました。なんという時間の無駄でしょう!!

1時間ほど回したから、もう大丈夫だろうと本番の加工を始めたら、また失敗する事も

あってガッカリです。さらに追加で30分の空回し、といった具合で、時間ばかりかかって

効率が悪く、本当に弱りました。

ある程度の失敗も前提にしなければならないか、とも一時は思いました。そこで、

失敗した材料の活用方法もいろいろ考えたものです。たとえば基板なら、銅箔面が

ダメでも、反対面は大丈夫です。だからケースのパネルに転用したり、捨て板として

実際に活用しました。

製作しなければならない物がたくさんあるのに、機械がこんな調子ではいけません。

スパッと直さなければ・・・重い腰を上げて、原因の究明に乗り出しました。

まず、原因は機械なのか電気なのか、切り分けをしようとしました。とくに冷え込むと

動きが重いので、温度は関係しているでしょう。まず電気系で、制御ボックス内部の

電圧をあたったり色々見ました。しかし異常は有りませんでした。

そうすると機械か、ということで・・・私は機械に関しては素人です。また、あの分解

調整をするのかと思うとウツになりそうです。

たぶんバックラッシュ機構の調整が「しぶい」のではないだろうか。しかし組み立てた時、

スムーズに回転するように、きちんと調整したはずです。金属は温度により膨張、収縮

するから、夏場に組立調整したものが、冬場には「締まって」きつくなるのだろうか?

(余談ですが、高精度の工作機械は、朝と昼の気温差が精度に影響するほどデリケート

だそうです。)

グリスの使用温度はどうか?油は、低温で固くなるものです。カップラーメンを食べた

あと、スープをそのまま放っておくと、冷えて油が固まってきます。グリスも固くなるで

しょう。しかし仕様では確かマイナス10℃で、作業場の気温は冷え込んだといっても

0℃を下回ることはありません。せいぜい5℃とか10℃でした。

うーんやっぱり、分解して再調整か・・・はずさなければならないビスの数とか、手間とか

色々想像するとグッタリです。

ちょっとその前に、分解しないで何かできる事はないか・・・?

試しにグリスを、Y軸の送りネジに塗ってみたのです。去年の夏に組み立てた時、

たっぷり塗ったハズですが・・・改めて、追加してみました。そうしたら・・・なんと、

空回し無しで、最初から調子よく動くようになりました。

単なる油ぎれだったのでしょうか?

いや、そうではないと思います。機械の素人としての考えなので、鵜呑みにしないで

頂きたいのですが、やはりバックラッシュ機構の締め付けがきついと思います。

締め付けがきついから、油の膜を削ぐようになり、油ぎれになって抵抗が増えたの

ではないだろうか?と考えています。

油の膜を削ぐ、と考えた理由は、バックラッシュ機構の前後に、グリスがあふれて

くっついているのを見たからです。そこから中に入っていかないぐらい、ピッタリしている

のはないでしょうか。

こいつの調整は本当に難しいです。何らかの測定器があれば、定量的に調整して

いけるのですが、手の感触しかありません。何度も回しているうちに慣れてきて、

こんなもんかな?と、あやふやになってきます。

(2008年3月25日 記)

●13 「ゆるみと調整」

1年ほど使ったら、加工物にゆがみが出てきました。

とくに、基板パターンを削ると分かりやすいです。ランドに対して、ドリルの穴位置が

ずれることがあります(目標の中心位置からのずれ)。同じX座標のはずのタテ線が

複数本あったとしたら、互いにずれが見られます。斜め線の途中にもゆがみが出ます。

X軸が左から右に移動した直後と、その反対に、右から左に移動した直後では

ずれの偏りが異なります。

XとYに遊びがあり、ずれが生じるためにゆがむわけです。ステッピングモーター

の脱調ではありません。もし脱調なら、ずれが生じたところ以後みんなずれてしまい

ます。その症状はみられません。

どこかがゆるんだのでしょうが、簡単にゆるまないよう、ネジはしっかり締めたはず

なのに・・・。

まず、Y軸テーブルをつかみ、前後に力をかけると、カタカタ動きました。それと、

X軸テーブルも左右に力をかけると、カタカタ動きました。さて、これが正常なのか、

異常なのか、最初チョット迷いました。アレー、正常な時はどうだったっけ???

Z軸はカタカタ動きません。どっちが正常?

・・・おいおい、冷静に考えろ。遊びがあるのは異常です。

まず、どの部分がゆるんでいるのかを見極めることです。

テーブルを揺すりながら、カップリングとモーターの軸とのゆるみか、あるいは

ほかの部分なのか、細かく見ていきました。

Y軸は、正面にあるベアリングナットとベアリングとの間が空いていたので、

ナットを締め込むことで解決しました。

X軸は、どうやらバックラッシュ機構の固定がゆるんでいるようでした。しかし、

これを分解するのは難儀です。問題の箇所までたどりつくのが大変です。

また、手をグリスまみれにしながら、神経をすり減らすような調整をやり直さなけ

ればならないのか、と思うとウンザリします。(こんな事を言うと、機械をいじる資格が

ないと言われるだろうが)

いかに手間を減らして、調整をやり直さずに済ませるか、が今回のテーマです。

まずスピンドルユニットをはずしました。このとき、スピンドルモーターの配線に

中継コネクタを付けていなかったことを後悔しました。配線がはずせないために

スピンドルユニットを邪魔にならない所に置くことができません。中継コネクタを

付けておけば、容易に切り離しができたのです。

Z軸カバーをはずすには、その前に、X軸カバー(下)をはずす必要があります。

そうしないとZ軸カバーの下の固定ビスが見えません。

そうしてZ軸ベースの取り外しにかかりますが、その前に、Z軸モーター取付板を

はずします。上からM4×12キャップスクリュー3本をゆるめてはずします。

Z軸ベースは、低頭ボルトM3×10、8本で固定されています。これを全て

ゆるめてはずします。

これで、X軸テーブルのバックラッシュ機構の調整ができるようになりました。

中央に4本、右側に4本のビス頭が見えます。右側を調整します。最初に、

ゆるみが無いか確認を行いました。中央はしっかり締まっていましたが、右側は

明らかにゆるんでいるという感じではないけれど、中央に比べると締まり具合が

わずかに弱い感じでした。言葉で表現するのが難しいです。締まってはいましたが

ゆるめてみたら、加減が弱い感じでした。

組み立て当時の記事が上の方にありますから、さかのぼって思い出すと良いの

ですが、確かにしっかり締めたはずです。それでもゆるむんですね。

いったん右側の4本をゆるめ、X軸テーブルを右側に押しながら、4本のネジを

締めました。これでX軸テーブルを左右に揺すってみたら・・・カタカタしません。

これで解決しました。

また、元のように組み立て直します。当然、精度に関して注意が必要なところは

組み立てマニュアルを参照しながら作業しました。

組立が終わり、試運転で基板を削った結果、以前のようなゆがみは無く、きれいに

出来上がりました。但し、ここに書いたやり方が正しいかは保証しませんので念のため。

仮にステッピングモータからサーボに変更したところで、脱調じゃなくて遊びだから

やはり今回のような現象は出るわけです。この機構には、まだまだ研究の余地が

あると思います。私はメカの知識が十分じゃないから、うまく説明できません。

いろいろ考えたのですが、やはりボールネジを使えば良いと思います。高い物と思い

ますが・・・バックラッシュの調整から開放されるでしょう。

ぜひ、ボールネジ改造キットを出して欲しい。そして新機種は、最初からボールネジ

を装備してほしい。

たびたび調整が必要になるようでは、マニアのおもちゃ以上のものにならないんじゃ

ないかと、一人で愚痴っています。メカの素人が何を言う、と反論されるかもしれません

が・・・。

●14 暑さで停止

7月22日、冷房にあたりすぎたか、朝から腹の調子が悪かった。昼すぎまで何度も

トイレに駆け込む始末。こりゃいかん。

その後、作業場に移動したが、腹を冷やさないよう、冷房はつけないことにした。

暑いけど、我慢しよう。汗ポタポタ。

まず量産品の加工で、1シートに3時間ちょっとかかるやつをスタートした。一度

動き出したら、ほとんど見なくても大丈夫なので、近くで別の仕事を始めた。

だいたい、1時間半ぐらい経過した頃だったか、ちょっと仕事の手を休めて

加工している様子を何となく眺めていた。1分ぐらい眺めていただろうか、ふと、

ある1点に切り込んだまま、XYZがピタリと止まった。アレレ?

スピンドルを停止し、手動でXYZを操作して退避させようとしたが、パソコンは

操作を受け付けるものの(座標表示は変化した)、実機が動かない。おそらく、

温度保護が働いて、出力が切られている。

CNC制御ボックスの上面に触れると、温度計は無かったが、手の感触では

50℃ぐらいだった。あくまでもボックスの外側温度で、内部は当然、さらに高い

温度になっているはずだ。

CNC制御ボックスの電源を切り、しばらく放置してから入れ直したら、今度は

手動操作を受け付けてくれた。

以前、成晃機械設計の機械が暑さで止まって以来の経験だった。あのときは

確か、専用の機械室(狭い)を作ってもらって、そこに設置したのだが、

エアコンの工事が遅れ、仕方なく暑い中で動かしていたのだ。中に入ると

頭がクラクラするぐらい暑かった。人間の方がストップしそうだったから仕方ない。

さて、シリアルケーブルがあれば内部情報も確認できたと思うが、あいにく

準備していなかった為、確認していない。それよりも量産品が優先なので

一刻も早く加工を再開し、また、途中で止まらない為の対策をとらなければ

ならない。

CNC制御ボックスが熱かったこと、そして、その上にキーボードを置いて

いたことから、熱がこもって温度上昇し、温度保護が働いたと考えられる。

キーボードは、他に置き場所がないので仕方なく置いていた。今まで、熱で

停止した事はなかったのだが、念のためキーボードは撤去した。

そうして加工再開し、無事に最後までできたので、ひとまず大丈夫だろう。

まとめ 《CNC制御ボックスの放熱には注意!上面や周囲に物を置くな!!》

●15 BLACK1520

以前に使っていたBLACK1520の写真を見つけたので、ご紹介します。

(すでに売ってしまいました)

古いノートパソコンをつないで使っていました。

このコタツの上はロフトベッドです。

何時間もかかる加工をした時、明け方に機械をスタートさせてから

上で寝ていました。しかし機械がうるさくて、少々寝不足。ようやく

終わったかと、見てみたら途中で脱調しており、全て台無し。

そんな思い出?があります。

このダンボール箱で部品一式が届きました。この2つだけです。

組み立て中の様子

この黒い部分は、意外に重いのです。

シャフトの平行調整時に、持ち上げて傾けてカターン、カターンと

何度も動かすのは疲れました。

●16 ふたたび調整

また、X軸とY軸にガタが出てきました。

Y軸テーブルに、前後方向の力をかけたら、カタカタしました。同様にしてX軸に

左右方向の力をかけたら、やはり、カタカタしました。

あ〜あ、またか、・・・という気分です。

きのう、分解調整をしました。以前に調整したのは、たしか7月だったか。

半年もたっていないのになあ。7月〜10月、4ヶ月です。

(もっとも、この期間、大量生産品を作るため、かなり酷使した)

大ざっぱなやり方を説明すると、台形ナットの固定ビスをゆるめて、テーブルを

ある方向に押しながら固定ビスを締める、という感じです。

Y軸は、本体を横倒しにすれば、そんなに大変な作業ではありません。

大変なのはX軸です。かなり分解しないと、固定ビスまでたどりつけません。

前回は、X軸の台形ナット固定ビス、長穴のほうの4本だけゆるめて、

テーブルを押しながら固定ビスを締めたらガタが解決しました。しかし今回は、

それだけではダメでした。

左側の4本もゆるめて、テーブルをまず左側に押しながら左の4本を締め、

さらに右側に押しながら右の長穴の4本を締めることで、ようやくガタが

なくなりました。なんだろう?摩耗が進んでいるんだろうか??(摩耗は

未確認、あくまでも仮定の話)

台形ネジにグリスを塗り、元通りに組み立て、試運転OK!となりました。

基板のパターン、とくに多角形のランドが崩れずにきれいに削れていました。

穴位置も、調整前のようにひどくズレることはなく正しい位置になりました。

それにしても、なんでガタが出てくるんだろうか?と最近よく考えます。

摩耗しているとしたら、今後、ある時点で調整不能になる可能性が考えられ

ます。(あくまでも仮定)

その問題と、もうひとつ、バックラッシュ除去機構に疑問があります。私は

メカに詳しくありませんから、勘違いがあったらごめんなさい。現物を見て思った

自分の感想です、あくまでも。

考え方としては納得できるのですが、このやり方では、グリスが回りません。

とくに、Y軸は台形ナット(バックラッシュ除去)の前後にグリスがあふれます。

台形ナットの中までグリスが入り込めず、そこで削り落とされているような

感じです。そうしてあふれたグリスが、どんどんたまってきて、機械の下に

ベチャ、と落ちます。ある程度、機械を動かしたあとで下をのぞきこむと、

グリスが垂れ落ちています。いくら注油しても無駄のような気がします。

締めすぎなのか、と思うんですが、ゆるくしたらガタが出ます。

この調整も抽象的なもので、白黒ハッキリした基準がないですから、そのため

調整で神経をすり減らすのです。軸を回してみて、重いか、重くないか、微妙か、

何度もやっていると、わからなくなってきます。とりあえずこれで、と試運転したら

うまく動かなくて、またバラして、調整して・・・ということに最悪なったりします。

私の未熟ゆえの問題かもしれませんが・・・。

台形ナットの長穴のほうの固定ビスは、機械を動かしているうちに少しずつ

ゆるんで、ズレていってるんじゃないだろうか、という気もします。ビス4本を締めて

ありますが、左右に動く力の累積?で、結局そのビス4本の首根っこと固定部分

との摩擦で止まっているだけですから、じわじわとずれていくのではないか?

もしそうなら、左右方向の力に対しては、左右どちらかにつっぱるような構造で

なければならないと思います。イメージが有りますが図を描くのが面倒なので掲載

は省略します。文章で表現すると、X軸テーブルの右側から長いビスをねじ込んで、

長穴の右側から押さえるような感じです。

私はメカに詳しくないから、絶対の自信を持って断言できませんが、と前置きして、

やはりボールネジ仕様が望ましいと考えます。そうすれば、これまでに述べた2つの

問題点がクリアできると思います。

かつて、成晃機械設計のマシン3台をフル稼働で酷使していた時代がありました。

最初に買った1台は台形ネジ仕様でしたけれど、あとの2台は最初からボールネジで、

そして最初の1台もあとでボールネジ仕様に改造してもらいました。

毎日、毎日、朝から晩までアクリルを削りまくったけれど、ガタは出ませんでした。

COBRA2520の、ボールネジ・バージョンアップキットを出してほしいです。そうすれば

ガタやバックラッシュで悩むことはなくなると思います。

おい前田、お前、ボールネジがいくらするか知ってるのか?

知ってますよ、高いんでしょう、・・・と、ミスミカタログをめくりながら、高いんでしょう、

ぐらいしか言えませんけど、まあとにかく、このままでは救われませんから、

ぜひボールネジ・バージョンアップキットの販売を希望します。

値段も、あまりに高かったら救われませんから・・・失業した直後、50万円近い買物は

思い切った決断でしたが、将来を考えて買ったものです。それが1〜2年で、この調子

では救われません。

うちの機械だけの個体の問題かもしれないし、私が、何かの勘違いをしている可能性も

ないとは限りません。この機械そのものが悪いということはない、と信じているつもりです。

よく分かっている人が見たら、なーんだ、そんなことか、というレベルの問題かもしれません

し・・・。

私の選択肢は、少なくとも3つあります。

(1)ボールネジ・バージョンアップキットに期待。発売されたら、改造して今後も使う。

出費: たぶん十数万円。出費は苦しいけど、問題は解決するはず。

(2)このまま我慢して、調整しながら使っていく。

出費: 調整だけならほぼ0、しかし(仮に)摩耗が進めば数万〜十万円程度?

(3)以前使っていた成晃機械設計のマシンを、中古で入手する。

出費: 中古の価格交渉次第。中古のあては有る。

しばらくは、(2)で・・・・・・

戻る

←鉄ゲタみたいだ。

←鉄ゲタみたいだ。

←この姿勢が、あとで腰痛を引き起こしたのでした・・・。

←この姿勢が、あとで腰痛を引き起こしたのでした・・・。

オーットットット・・・何だ?

オーットットット・・・何だ?

半田でひっつけて、熱収縮チューブ(透明)

半田でひっつけて、熱収縮チューブ(透明)